沟槽机筒挤出机塑化特性的超声波表征

摘要:分析了制品超声波特征回波幅值和沟槽机筒挤出机塑化特性的关系,构建了基于超声波特征幅值衰减的评价方法,通过实验研究,探明了机筒结构和螺杆结构对沟槽机筒挤出机塑化特性的影响,并结合可视化实验研究对结果进行了验证。结果表明,在相同的螺杆结构条件下,压缩段沟槽机筒挤压系统加工的制品对超声波的衰减作用最小,即该挤压系统有较好的塑化效果;在相同的机筒结构条件下,随着螺杆压缩比增大,物料的塑化程度不断提高,且实验结果与可视化研究一致。

塑化特性是单螺杆挤出机性能的重要指标,对其塑化特性表征技术的研究非常重要。塑化特性表征技术一方面可以加深研究者们对加工设备性能的认识,促进输送和挤出理论的发展,为新技术的开发奠定基础;另一方面可以为工业生产中工艺参数的优化提供依据。本课题组在国家自然科学基金的支持下,针对加料段沟槽机筒挤出机固体输送率与熔融效率的不匹配问题提出了将挤出机机筒上开设的螺旋沟槽由加料段延伸至压缩段的解决方案,设计开发了压缩段沟槽机筒挤出机[1],前期的模拟[2] 以及实验研究[3–5] 表明,该设备可以实现物料的高效熔融。针对该新型设备,更需要有全面、高效的检测技术对其性能进行研究。

超声波检测技术广泛应用于聚合物加工检测中[6–8],与传统的检测方法有很好的相关性。对于大部分材料,可以采用脉冲反射法或穿透法检测模式,但是对于一些纤维增强的复合材料,目前的方法仅限于使用垂直于表面的超声波束进行检查[9]。超声波检测方法是基于材料结构或者内部缺陷的声学特性对超声波传播影响的原理,对被检测试件的表面和内部缺陷进行无损检测[10]。在检测中,超声波的常用频率为0.5~25 MHz[11],从而保证了超声波的高穿透性,可以实现对材料内部结构的检测。当使用超声波对聚合物制品进行检测时,超声波会随着制品的内部缺陷出现不同程度的衰减、反射、散射,最终导致超声波回波信号的延时时间、回波幅值等特征发生相应变化,因而可以对聚合物内部的结构以及混合状态进行检测和分析[12]。在缺陷检测中,超声波回波信号的幅值大小包含了待检测样品的大量结构以及物理化学性质。回波信号幅值大小的变化程度反映了超声波在待检测样品中的衰减情况,包括吸收衰减、散射衰减和反射衰减[13]。衰减与聚合物的内部结构有直接联系,聚合物内部均一性越好,缺陷越少,幅值衰减就越小。

基于此,笔者对基于超声波检测技术的沟槽机筒挤出机塑化特性表征技术进行了实验研究。根据超声波特征回波的衰减程度判断聚丙烯(PP) 制品的塑化质量,从而对沟槽机筒挤出机的塑化特性进行分析。

1.实验原料及设备

所用原料为中国石油化工股份有限公司北京燕山分公司提供的牌号为B8101 的PP,其密度为0.9 g/cm3,熔点为165℃,熔体流动速率为0.45 g/10 min。

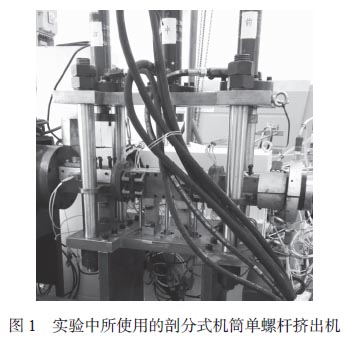

实验采用自主研发的机筒剖分式可视化实验测试平台,结构如图1 所示。

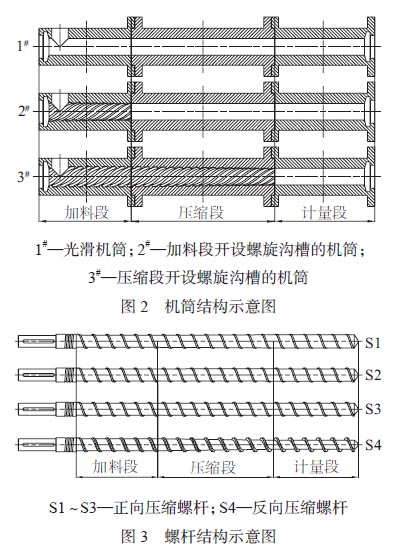

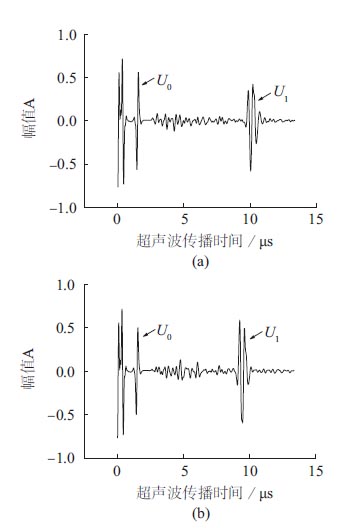

单螺杆挤出机的工作部件主要包括机筒和螺杆,采用了普通三段式螺杆分别与不同结构机筒进行组合,研究机筒结构和螺杆结构对沟槽机筒挤出机塑化特性的影响。机筒结构形式主要包括光滑机筒(1#)、加料段设有螺旋沟槽的机筒(2#) 和压缩段设有螺旋沟槽的机筒(3#),螺杆的压缩比分别为2.13,1.14,1.00,0.41( 分别记为S1,S2,S3,S4),其结构分别如图2、图3 所示。

2.实验研究

2.1 机筒结构对挤出机塑化特性的影响

以S1 普通螺杆为例,采用不同机筒结构,机筒温度设定为230℃,螺杆转速设定为25 r/min,制得PP 制品后,利用超声波检测装置实验台对其进行缺陷检测。

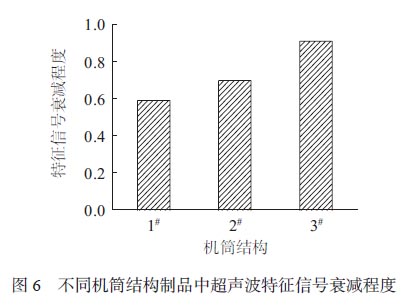

图4 示出机筒结构对PP 制品超声波回波信号的影响,其中U0 代表超声波传感器/PP 制品界面的反射回波信号,U1 代表PP 制品/反射板界面的反射回波信号,其他信号代表PP 制品中缺陷界面的反射回波信号。从图4 可以看出,在超声波信号U0 和U1 之间存在着一些回波信号,这些信号的产生是由于PP 制品内部缺陷产生的界面对超声波信号的反射形成的,超声波信号的衰减除了这些反射回波外,还包括因PP 制品内部缺陷界面散射发生偏离而未被超声波探头采集到的缺陷信号。

为了试验对比研究,采集探头发射出的超声波信号记作U,如图5 所示。由于超声波信号U 的幅值不受检测的制品表面和内部结构的影响,只与环境条件以及信号采集系统自身属性有关,而特征信号U1 的幅值除了与环境条件以及信号采集系统自身属性有关,还受待检测制品内部结构的影响,因此选用U 作为参考信号,并引入衰减程度表征系数A,定义为A=U1/U,用A 的数值大小作为塑化特性的评判标准,A 值越大说明特征信号的幅值越大,超声波穿透制品后的衰减越小,制品内部缺陷越少,即物料的塑化质量越好,挤出机的塑化特性越强,反之,物料的塑化质量不好,挤出机的塑化特性较差。

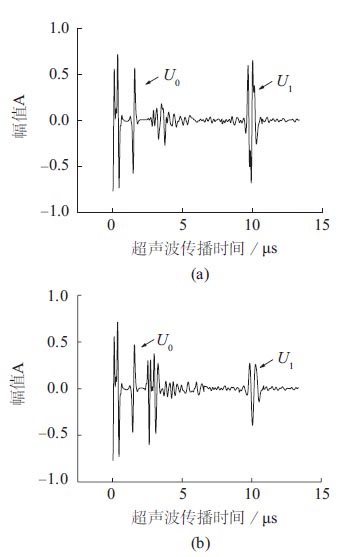

根据试验数据,按照A=U1/U 计算机筒结构对PP 制品中超声波特征信号衰减程度的影响,结果如图6 所示。

从图6 可以看出,在相同的工艺条件下,3# 机筒加工的制品对超声波特征信号的衰减程度最小,表明3# 机筒的塑化效果最好。其原因在于,压缩段机筒沟槽对物料的熔融起到了促进作用,与螺杆螺槽共同作用,充分发挥了物料的内摩擦作用,生成了大量的“固相– 固相”、“固相– 液相”、“液相– 液相”剪切热,在剪切热和机筒外热源的传导热共同作用下,螺杆螺槽内物料经过较短的熔融长度便实现熔融,保证了熔体在输送段得到充分混合,熔体的均一性较好,超声波在其中传输的能量损失较小,即3#机筒的塑化效果较好。

2.2 螺杆结构对挤出机塑化特性的影响

以3# 机筒为例,选用不同结构螺杆,机筒温度设定为230℃,螺杆转速设定为25 r/min,制得PP制品后,利用超声波检测装置实验台对其进行缺陷检测。

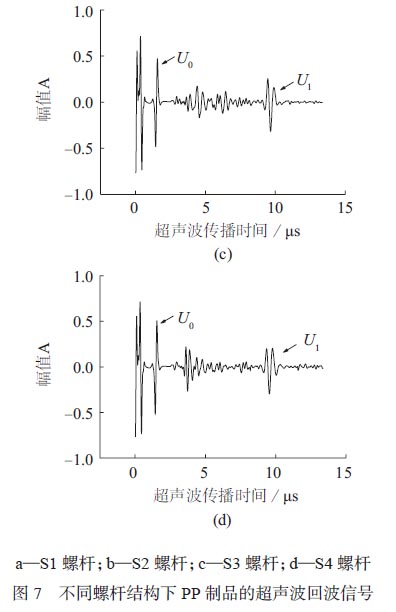

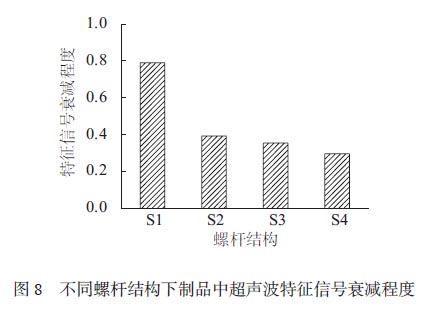

图7 为螺杆结构对PP 制品的超声波回波信号的影响。根据试验数据,按照A=U1/U 计算螺杆结构对PP 制品中超声波特征信号衰减程度的影响,结果如图8 所示。从图8 可以看出,随着螺杆压缩比的降低,挤压系统加工的制品对超声波特征信号的衰减程度越来越大,表明挤压系统的塑化效果越来越差。其原因在于,当压缩比较高时,物料输送过程中的阻力较大,一方面增大了系统内部的压力,另一方面使物料的停留时间延长,在高压和较长时间的热传导作用下,物料迅速熔融。随着压缩比的降低,物料内部产生的剪切热减少,降低了物料的塑化效率,从而使熔体的均一性变差,超声波在其中传输的能量损失增大,即S1 螺杆的塑化效果较好。

3.结果验证

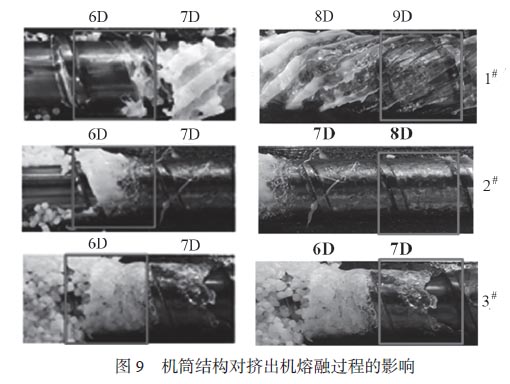

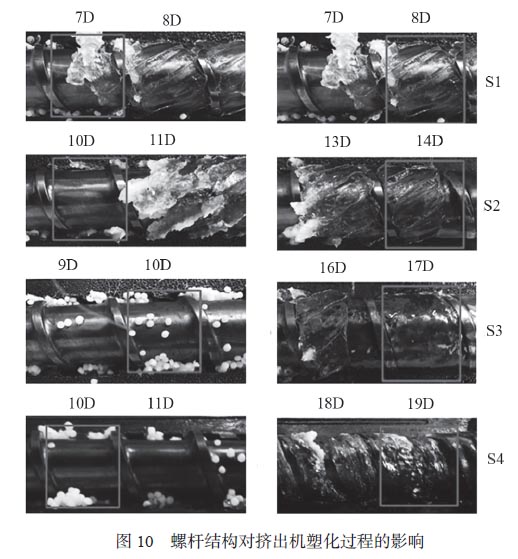

为了验证上述测试方法和测试结果,设计两组可视化实验进行验证。当挤出机在上述工艺条件下稳定工作一段时间后,急停螺杆,在液压装置驱动下快速打开机筒,利用可视化技术分析了机筒结构和螺杆结构对沟槽机筒挤出机内熔融起始点、熔融结束点的影响。

图9 示出机筒结构对PP 塑化过程的影响。从图9 可以看出,在三个机筒结构中PP 物料在螺杆螺槽内的熔融起始点均位于第六个螺槽位置(6D,D 代表螺槽,下同) 位置,熔融结束点分别发生在9D,8D,7D 位置,由此可知,1#,2#,3# 机筒统中PP塑化需要的熔融长度分别为4D,3D,2D。

图10 示出螺杆结构对PP 塑化过程的影响。从图10 可以看出,S1 螺杆螺槽内的熔融起始点位于7D 位置,S2~S4 螺杆螺槽内的熔融起始点均在10D位置;熔融结束点位于8D,14D,17D,19D位置,由此可知,S1~S4 螺杆中PP 塑化需要的熔融长度分别为2D,5D,8D,10D。

综上,在螺杆结构一定的条件下,3# 机筒中物料熔融所需的熔融长度最短;在机筒结构一定的条件下,S1 螺杆中,物料熔融所需的熔融长度最短。当挤出机螺杆长径比一定时,熔融长度越短,物料可以在输送过程中充分地混合,提高熔体的均匀性,从而导致制品的内部缺陷不断减少,证实了超声波检测结果。

4.结论

利用超声波检测技术实验研究了机筒结构和螺杆结构对沟槽机筒挤出机塑化特性的影响。研究结果表明,在螺杆结构一定的条件下,3# 机筒塑化效果最好;在机筒结构一定的条件下,S1 螺杆塑化效果最好。机筒压缩段开设螺旋沟槽有利于物料的熔融,机筒沟槽和螺杆螺槽耦合作用产生的剪切热与较高固体输送量所需熔融热相匹配,有效提高了沟槽机筒单螺杆挤出机熔融效率。