塑料异型材挤出定型模三维参数化设计方法

摘要:通过对塑料异型材挤出定型模二维设计的过程进行研究发现,定型模的结构设计和图纸审核花费大量的时间,对此,提出了塑料异型材挤出定型模的参数化设计方法。基于UG 平台,以Visual Studio 为开发工具,使用UG/Open 和MFC 技术开发出塑料异型材挤出定型模的参数化设计系统。用户可以通过参数化设计系统完成对定型模的三维设计,同时,参数化设计系统中加入干涉检查模块,对于定型模三维模型中干涉的部分,用户可以清楚地看出并进行修改,减少定型模图纸审核的时间。最后用户可以导出定型模的整切图和各个板块的结构图,减少定型模板块结构设计的时间。

塑料异型材指横截面是非圆形的挤出塑料制品。门窗是塑料异型材最典型的产品,它具有节能、省材、防腐、阻燃、隔音、美观耐用、施工方便等特点,应用前景十分广泛,能带来巨大的经济效益。

模具是一种制作成型产品的工具,定型模是通过冷却的方式来控制异型材形状和尺寸精度的模具。在异型材生产的过程中,已经成型的异型材从模头出来以后,由于温度较高,形状尺寸极不稳定,此时需要进入定型模冷却固定以进一步地确定异型材的形状和尺寸精度。高温的异型材进入定型模以后,在真空负压的作用下,吸附在定型模型腔的内壁,由于牵引力的作用,异型材不断地向前并用冷却水冷却固化,最后切割生成成品[1–2]。

定型模由形状尺寸相似的几节组成,每节定型模的长度相等,从距离模头最近的一端开始依次称为定一、定二、定三等,定型模的节数会根据需求来确定。当冷却要求较高时,定型模的节数会相应地增加以提高塑料异型材的冷却效果,相反,当定型模的冷却要求不是很高时,定型模的节数会适当地减少,通常定型模的节数不会少于3 节。定型模由上板、下板、前板和后板4 个部分组成。定型模板块中设水孔辅助塑料异型材冷却,设有气孔、气室和气槽进行排气,保持定型模的真空度,分型面处设有定位键、侧向定位键和起模槽等标准件便于定型模的拆装,侧面和端面设刻字槽对定型模进行标记,同时,定型模上面设有盖板,下面设有台板,并用螺钉将盖板和定型模板块固定在一起。

目前,UG,Pro/E 二次开发技术已经应用到注塑模具中[3–5],但挤出定型模的结构设计还停留在二维图纸上[6–8],挤出定型模结构的设计和审核需要花费大量时间。随市场需求的不断增大,提高挤出定型模的设计效率十分必要,因此,基于UG 对塑料异型材挤出定型模进行参数化设计具有重要的意义。

国外在挤出模CAD/CAE 方面的研究一直很活跃,其塑料异型材挤出模具的制造技术已经较为成熟[9]。同时,我国许多企业和研究机构在塑料异型材挤出模CAD/CAE 技术方面也取得了很大的进展[10],张良、胡延平、罗易彬、肖建华和杨勇辉等对此做出了巨大的贡献[11–15]。

1.定型模二维设计

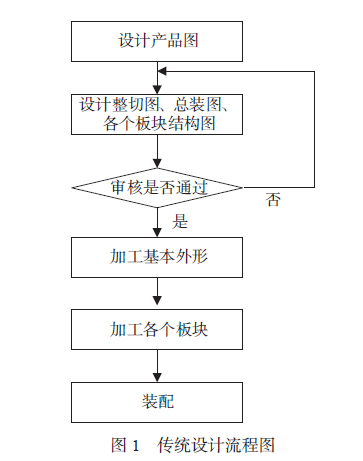

通常塑料异型材挤出定型模二维设计的流程大致如下:根据客户的要求,画出塑料异型材的产品图;根据产品图画出定型模的整切图、总装图和各个板块的结构图;工程师将设计好的图纸交由经理审核,对审核不通过的地方重新进行修改,直到满足要求;根据整切图加工出定型模的基本外形;将加工出来的定型模进行拆分,并根据各个板块的结构图加工定型模的各个板块;使用螺钉将定型模的各个板块进行固定装配。

传统的塑料异型材挤出定型模设计都是基于二维图纸,需要画出定型模的总装图、定型模的整切图和各个板块的结构图。图1 为传统设计流程图。同时,定型模的结构检查和水气路干涉检查全都依靠工程师的设计经验,对工程师的技术水平要求较高。

2.定型模三维参数化设计

2.1 三维参数化设计流程

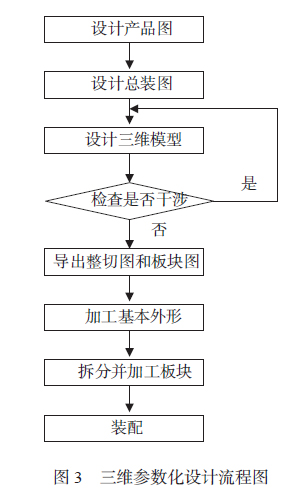

塑料异型材挤出定型模的三维参数化设计过程大致如下:

根据客户的要求,确定塑料异型材的产品图;

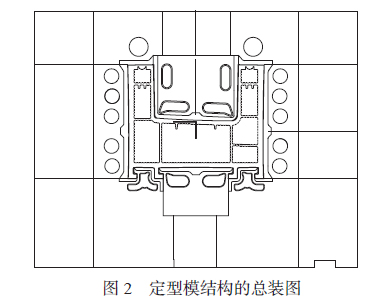

根据产品图画出定型模结构的总装图如图2 所示,图3 为三维参数化设计流程图;

将定型模结构的总装图导入塑料异型材参数化设计系统中,依次设计定型模的基本外形、水路、气路和装配;

对定型模模型的水气路进行干涉检查,对于出现干涉的地方进行调整,直到满足要求;

导出定型模模型的整切图和各个板块的结构图;

根据整切图加工出定型模的基本外形;

将加工出来的定型模进行拆分,并根据各个板块的结构图加工定型模的各个板块;

使用螺钉将定型模的各个板块进行固定装配。

2.2 三维模型设计

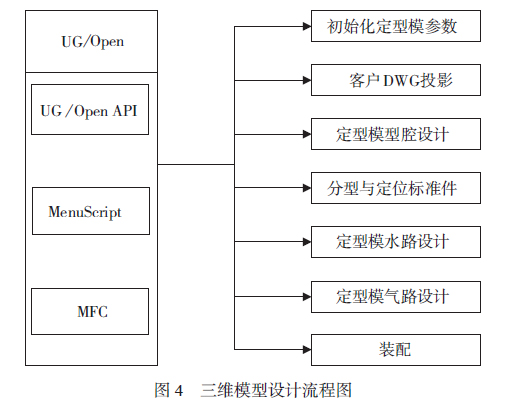

定型模三维模型的设计主要包括初始化定型模参数、客户DWG 投影、定型模型腔设计、分型与定位标准件、定型模水路设计、定型模气路设计和装配等7 个模块。定型模三维模型设计流程图如图4所示。

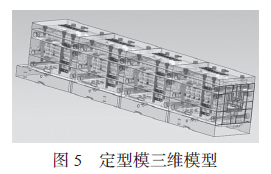

定型模参数化设计系统具有良好的人机交互界面,对于不擅长使用UG 的用户,也可以通过在操作界面上简单的操作,完成对定型模模型的设计。相较于定型模二维的图纸,三维的定型模模型更加简单直观,便于演示。使用参数化设计系统设计的定型模三维模型如图5 所示。

3 三维设计中的关键技术

(1) 参数化设计。

通过设计塑料异型材挤出定型模参数化设计系统,用户可以根据实际需求在操作界面上输入相应的参数并点击按钮完成对定型模的三维设计。同时,对于在定型模设计过程中重复用到的标准件,统一放到UG 的重用库中,在需要使用时直接调用并修改相应的参数,可以有效地提高设计者的工作效率。

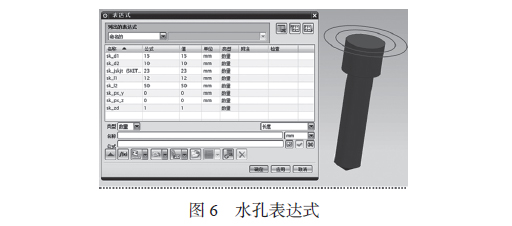

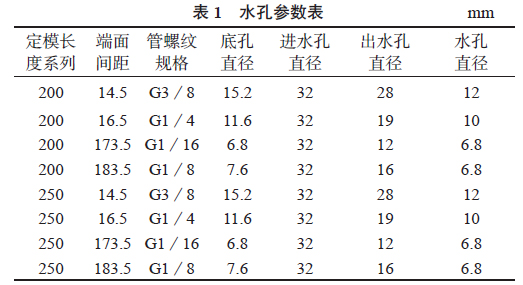

在水孔标准件设计的过程中,完成水孔的建模以后,还需要对相关的尺寸附上表达式,如水孔直径、长度等。在程序中通过读取excel 的水孔参数表并根据实际需求获取水孔相应的参数以完成对水孔尺寸的修改。图6 为水孔表达式。水孔参数表如表1 所示。

(2) 干涉检查。

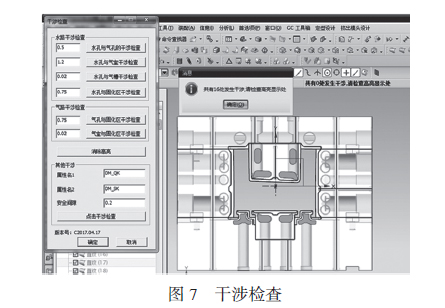

定型模的结构直接决定着产品的质量,而定型模的水路和气路直接影响着定型模的结构,因此,在定型模三维设计的过程中,定型模水路和气路的干涉检查必不可少。

通过在挤出定型模参数化设计系统中加入干涉检查功能,在挤出定型模设计的过程中,水路和气路干涉可以很清楚地显示在界面上,图7 为干涉检查图。

定型模干涉检查主要是通过对标准件赋予相应的属性,在程序中通过属性来获取标准件相应的特征,从而获取特征的最小距离,当最小距离小于用户所要求的距离时,标准件就会产生干涉并以高亮的形式显示出来,用户可以移动高亮对象以消除干涉。因此,工程师在设计定型模模型的过程中就可以直接进行干涉检查,从而减少了审核图纸的时间。

(3) 导出工程图。

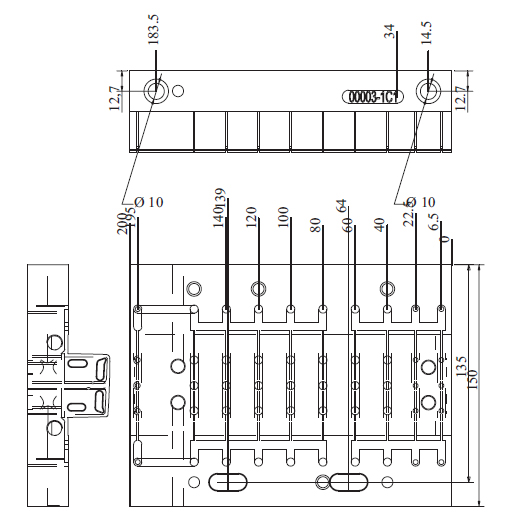

目前,机床加工还限于二维图纸,因此,用户设计出定型模的三维模型以后还需要生成二维的工程图纸才可以用于生产加工。因此,在定型模的参数化设计系统中,加入自动导出工程图模块,用户通过操作人机交互界面,一键便可以生成工程图。

生成各个板块的工程图是通过调用图纸模板将三维模型投影到二维图纸的对应视图。先将做好的工程图模板放在指定的位置,在生成工程图时可以直接调用,避免每次都重复设置图纸,减轻代码的冗余度,同时也保证了结果的准确性。

使用参数化设计系统生成的三视图有很多冗余线段需要识别并删除。删除冗余线段的一般过程是:先对自动生成图纸时出现的多余线段对应的特征进行分类提取,比如刻字槽线等,通过其特定的线型和位置提取出来之后返回工程图界面,可以找到视图中对应的二维线段,再一一删除。

自动标注的主要原理是基于特征识别。通过各种实体特征对应的工程图线所具有的不同特点来筛选分类图线,比如位置信息,线型特点等,将需要标注的线筛选出来进行标注。

导出定型模上板的工程图如图8 所示。

4 二维设计与三维设计对比

挤出定型模的二维设计更多的是依靠经验丰富的工程师,工程师需要设计出定型模的整切图、产品结构图和各个板块的结构图等多张图纸,同时,还需要经过较长的审核周期。

挤出定型模的参数化设计只需要根据产品图设计定型模的总装图,导入UG 以后,使用参数化设计系统设计定型模的型腔、水路、气路和装配等。定型模的三维模型设计完成以后,使用干涉检查功能检查定型模水气路干涉情况并进行相应的修改。最后使用参数化设计系统导出定型模的整切图和各个板块的结构图用于生产。

3.结论

通过对比塑料异型材挤出定型模的二维设计方法和三维参数化的设计方法,发现使用参数化的设计方法可以有效地降低挤出定型模设计对工程师的要求,减少需要设计的定型模图纸数量,节省定型模图纸审核的时间,缩短定型模设计的周期。