热压成型聚合物实心微针的模具设计

微针作为一种新型医疗技术,既结合了传统给药方式的优点

摘要: 传统的给药方式有经皮给药和透皮给药2 种方式。而微针经皮给药可以有效地将2 种给药技术相结合。

微针作为一种新型医疗技术,既结合了传统给药方式的优点,又克服了其劣势,未来的应用会越来越广泛。而微针尺寸小,属于微米尺度制品,其成型和大批量生产主要依赖于微成型模具。文章设计了一种微成型热压模具,模具主要由压模成型零件、控温系统、定位导向系统3 部分组成,设计的成型零件结构将裁剪与热压2 种功能统一,倒T 型结构将聚合物片自动顶出型腔,为实现聚合物微针低成本、大批量生产提供了解决方案。基于PC 聚合物成功制备微针的实验,证明了聚合物微针模具设计方案、模具整体结构、模具设计及模具材料的选择都是合理的。

0 引言

传统的经皮给药主要通过皮下注射,这种方式突破角质层屏障,直接把药物送到皮肤深层,实现准确有效地给药,但是经常会发生疼痛、皮肤感染、组织损伤等问题,危害患者健康。传统的透皮给药有药物涂覆、膏药贴片等方式,其使用便捷,没有痛感,可以随时停止给药,但皮肤角质层会阻碍药物,使药物吸收效果不理想[1]。微针经皮给药作为一种将传统的经皮给药与透皮给药技术相结合的新型给药方式[2 - 3],其主要仿照蚊子口针设计[4],既有传统经皮给药运输药物速度快、准确给药的优点,又没有皮肤损伤、疼痛及感染等副作用,同时避免了难以输送生物大分子药物的劣势[5]。

微针的制备方法多种多样,有各向异性湿法腐蚀法、干法刻蚀和微细加工技术。李以贵等[6]通过LIGA 技术: X 光光刻、显影之后得到聚甲基丙烯酸甲酯( PMMA) 微针阵列。Park 等[7]结合掩膜刻蚀技术和MEMS 技术,制备出带有倾斜针尖的生物可降解聚合物微针。闫肖肖等[8]等人通过微针原始模具的制作,微针模具的制作,运用浇铸成型的方法复制了四棱锥微针。但是大量的研究者所采用的成型方法都只适用在实验研究中的少量生产,并且生产周期长,生产成本高,工艺条件可重复性差,难以实现大批量生产,更难应用在工业化生产中。文章设计了一种微针热压微成型模具,该成型方法工艺简单、成型周期短,提高了微针成型效率,实现了微针高质量、大批量成型。

1 微针塑件分析

制作微针常用的材料有: 硅、金属和聚合物。硅材料微针制作工艺技术成熟、便于集成化,但硅微针抗断裂强度低,在刺入皮肤后容易发生断裂,造成针头留在体内[8]。金属微针坚硬不易破碎,力学性能优异,不会像硅微针在刺入皮肤后发生断裂有残留在体内的可能,但是金属微针制备目前只能通过刻蚀、铸模电镀等方法,加工成本高,不易工业化生产,并且金属容易被氧化污染,对人体造成危害[9]。聚合物应用广泛、价格便宜,具有很好的生物相容性[10]。随着聚合物的发展,研究聚合物微针的应用越来越多,文章设计的模具主要应用于制作聚合物微针。

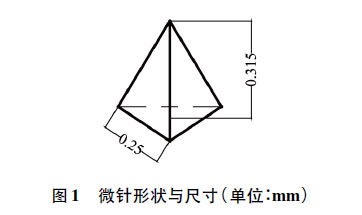

微针针尖的形状有圆筒形[11]、尖锐针尖、圆柱形针体及侧面开口的微针[12]、顶部为半球形的空心微针[13]、四棱锥形[14]、带沟槽的实心聚合物微针[15]。文章中,微针针尖的形状为实心三棱锥,如图1 所示,微针高315 μm,底面为边长250 μm 的等边三角形。微针排列为6 × 10 的矩形,一次成型共计60 个微针。

2 模具设计

2. 1 微针模具设计要求

成型微针制品的微针成型模具属于微成型模具,其设计的合理性和加工质量直接决定了成品的质量[16],因此设计的模具应满足: 1) 热压过程中,凸模和凹模会发生接触,所以模具要有足够的刚度、强度,保证模具分型面基准不变; 2) 凸模和凹模表面要和聚合物片直接接触,由于微结构尺寸小,充模之后,聚合物更容易黏接在结构中,造成取样困难,因此加工精度要求高,表面要足够光洁; 3) 为实现批量化生产,模具必须具有快速升

温降温功能; 4) 成型表面要有足够的平面度,微量误差会造成微针无法成型; 5) 凸模和凹模需要在密闭的空间内成型微针制品,配合精度要求高; 6) 微针模具的型腔尺寸属于微尺度范围,尺度效应的存在使成型过程中熔体的流动、传热与宏观尺度下形成差异[16],手动脱模会导致成型微针发生倾斜,需要设置自动脱模装置。同时,文章所使用的本实验室自主研发的微纳成型热压印机进一步为微针的精密成型提供了保证。

2. 2 模具选材

为保证凹凸模具的刚度,选择用于制件形状复杂、工作负荷较重的Cr12MoV 模具钢。过热处理后,Cr12MoV 钢具有较高的硬度、高温强度、耐磨性和较高的抗回火稳定性,能承受高温、高压的作用,承受较大的冲击力,具有优良的综合力学性能。微针镶块使用具有高抛光度及高耐蚀的塑料模具钢S136。上下模架采用S50C 高级优质中碳钢,此种钢材耐磨性优良、延展性小。加热板、通风板、压紧板、微针挡块、U 形块、排气板则采用

具有较高强度和较好切削加工性、经适当热处理以后可获得一定的韧性、塑性和耐磨性且材料来源方便的中碳调质结构钢45号钢,其调质处理后的零件具有良好的综合力学性能。

2. 3 模具结构设计

2. 3. 1 拟定结构形式

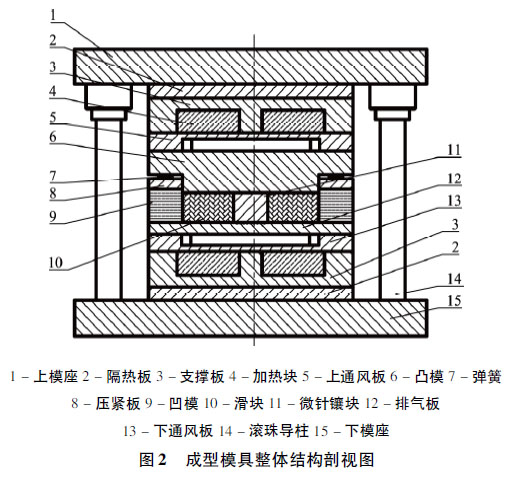

实验采用压制成型,成型模具分为上模和下模,上模为动模,随着滑动台上下移动,下模为定模,固定在热压机的工作台上。模具整体结构主要由压模成型零件、导向零件、控温系统构成,具体结构如图2 所示。

在压印过程中发现,聚合物片材由于受到压力的作用会沿着平面方向流动取向,聚合物充满型腔所需压强达到50 MPa 以上,过大的压力不仅造成微针制品成型困难,取向变形效应使位于阵列边缘的微针制品高度明显低于中心微针高度,高度均匀性差。所以将凹凸模改进设计为可以形成密闭空间的结构。

2. 3. 2 整体结构

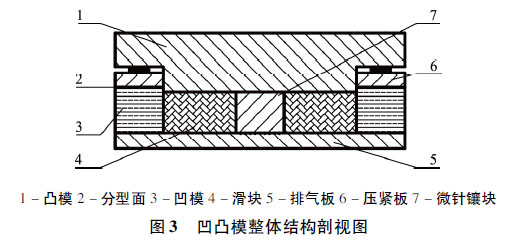

模具的整体结构如图3 所示。压模成型零件主要包括: 凸模、压紧板、凹模、微针镶块、滑块; 模具的定位依靠滚珠导柱; 控温系统包括加热块、支撑板、通风板。

模具上半部分包括: 上模座、上隔热板、上支撑板、上加热块、上通风板、凸模、压紧板。下半部分包括: 凹模、滑块、微针镶块、排气板、下通风板、下模座。

2. 3. 3 成型零件结构

1) 凸模结构

凸模的设计如图3 所示,凸模和压紧板属于上模具部分,凹模、滑块、排气板和微针镶块属于下模具部分,两者以两分型面为界。在未接触时,压紧板的下表面低于凸模的下表面,凸模与压紧板之间设有弹簧,压紧板接触到凹模后,弹簧收缩,凸模和凹模裁剪聚合物片,同时形成微针制品型腔。凸模与凹模的侧边设有螺纹孔,螺纹孔放置热电偶,起到控制模具温度的作用。

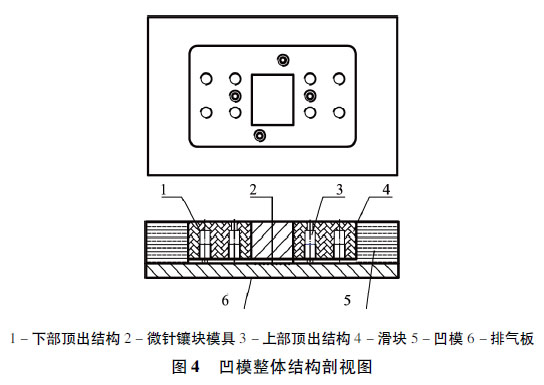

2) 凹模结构

凹模结构设计如图4 所示,在滑块上有上部顶出结构和下部顶出结构。上部顶出结构具有将热压成型后的聚合物片顶出凹模型腔的作用,而下部顶出结构则主要将滑块移动至低于凹模上表面,使凹模、滑块、凸模和压紧板形成一个密闭空间,热压过程结束后将滑块顶起。在上部顶出结构的共同作用下使微针聚合物片脱离凹模和滑块

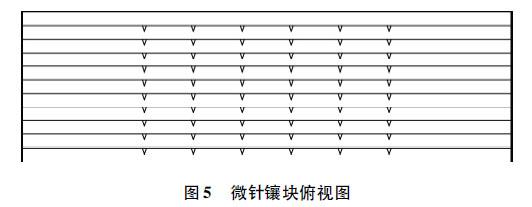

3) 微针镶块结构

微针镶块模具设计采用叠片式,由多个长方体金属片组成,长方体一侧上方加工微针凹型结构,相邻两片金属片拼接组成微针型腔,如图5、6 所示。叠片式微针模具嵌入到下模的滑块中,该叠片式微针模具在加工微针凹形微结构时,只需在单个金属片的侧面加工出微针凹形微结构,将复杂的金属高深宽比体微加工转化为简单的面加工。

综上所述,所设计的模具密闭空间解决了压印压力过大和片材取向造成的微针尺寸不精确及模具变形寿命短的问题,同时,裁剪和脱模的一体化设计提高了成型效率,为实现自动化生产提供了可能。微针镶块模具还可随时进行更换,成型其它制品,节约了制造成本。

2. 3. 4 其他零件结构

1) 支撑板

支撑板结构示意图如图7 所示,加热块用于模具的升温,中部的2 个U 形槽放置加热块,起到固定加热块位置,使其不发生移动的作用。U 形槽与加热块采用间隙配合,保护了加热块,使其不被上模座和下模座压坏,保证了其寿命。

2) 隔热板

隔热板用于模具的保温,提高了加热效率,同时避免温度传导至上下模座与热压印机的上下工作台,造成压印机的损坏。加热板分别设置在上模座和上支撑板、下模座和下支撑板之间,复合材料厚12 mm,耐温200 ℃。

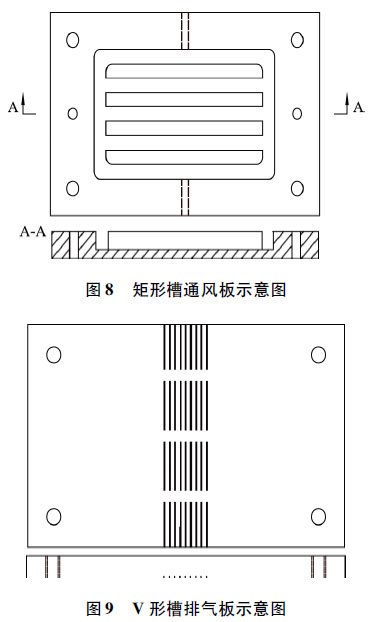

3) 通风板

通风板结构示意图如图8 所示,在中部加工宽8 mm 的矩形槽5 条,这5 条矩形槽为压缩空气的流动通道。同时在基板的两侧设置通孔,用于进出压缩空气,起到快速冷却的作用。

4) 排气板

排气板的结构示意图如图9 所示,在基板中部开有V 形槽,V 形槽与微针镶块底部接触,由于微针镶块由叠片组成,空气可以通过叠片间的缝隙到达排气板的V 型槽,从而排出型腔中的空气。

2. 3. 5 工作过程

将聚合物片材放置于上模与下模的分型面处,热压机启动后,模具上半部分下行,在压紧板接触到凹模时将聚合物片材压紧,凸模继续下行,凸模与压紧板之间的弹簧压缩,将聚合物片材裁剪成凹模型腔尺寸大小的薄片,凸模推动聚合物片材下行直至接触到微针镶块,滑块在下部顶出结构的作用下收缩,凸模的下表面位于分型面水平线下,此时凹模的微针镶块形成一个密闭空间,在压力和温度的共同作用下,聚合物片材变成黏弹态,充满微针模具型腔,压印完成后,模具上半部分上行,模具下半部分中滑块也上行,待与凹模上平面平行时,将有微针的聚合物片材顶出凹模型腔,滑块上部顶出结构将聚合物片材脱离滑块和微针镶块表面。

3 聚碳酸酯微针成型

聚合物材料采用聚碳酸酯( PC) 片材( 东莞市群美塑胶材料厂) ,厚度为1 mm。

热压印机采用由北京化工大学塑料机械与塑料工程研究所自主研发的IHE-200A 热压印机。此压机专为微结构压印成型设计,采用伺服电机作为动力源,能对滑块的行程、速度和工作压力、上下模板平行度等进行精确控制。最大输出压力200 kN,上滑块行程180 ~ 300 mm,上滑块和下工作台面大小相同。

实验过程: 将聚合物片材放于模具下部分凹模的分型面处,启动热压机后,模具上半部分下行,压紧板将PC 片压紧,凸模把PC 片裁剪后,PC 片随着凸模进入凹模型腔,滑块顶出结构在凸模的压力作用下收缩,PC 片处于凸模、滑块、凹模、微针镶块的密闭空间内,在模具上下模板温度为154 ℃,压强为12 MPa的条件下形成微针。热压结束后,模具上半部分上行,PC 微针片在滑块上部顶出结构作用下弹出凹模型腔,最后取出制品完

成实验。

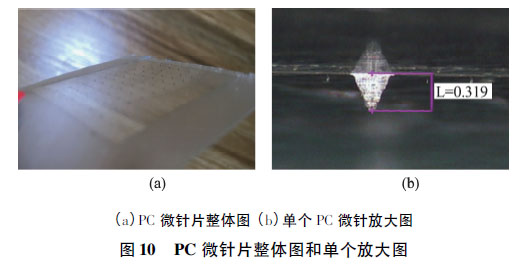

通过实验验证,模具成功制备出PC 聚合物微针片,PC 微针片整体图和单个放大图如图10 所示。其过程中模具成型零件没有出现失效现象,证明设计合理。

4 结论

1) 根据聚合物微针压印要求,设计了聚合物微针压印模具,模具结构实现了裁剪、热压、冷却功能的一体化,操作简单,效率高,为实现自动化生产提供了条件。

2) 叠片式微针镶块设计,为微针模具提供了可行的加工方法,同时,镶块可更换特点降低了微针模具的加工成本。

3) 基于PC 片材进行压印实验,成功压制出PC 微针,证明微针模具设计方案,模具整体结构,模具材料选择是合理的。