基于UG的挤出模具干涉检查研究与应用

摘要:针对挤出模具设计过程中的干涉检查问题,分析了挤出模具设计及其干涉检查的特点,基于模型的装配关系和特征属性信息,提出了基于实例名和属性名的特征获取方法,并在获取特征的基础上,提出了基于最小包容体交叉性的干涉检查方法,即首先基于包容体判断特征是否存在交叉,再对存在交叉的特征,根据不同特征的安全间隙进行最小间距干涉检查,从而得到整个模具的干涉情况。并基于UG NX 机械制图软件,采用UG 二次开发技术和微软基础类库(MFC),开发了挤出模具干涉检查插件,对检查对象进行批量检查。实例证明,该方法能够快速有效进行挤出模具干涉检查,提高了挤出模具干涉检查效率,提升了挤出模具设计水平。

挤出模具结构精密,内腔结构复杂,在设计过程中,容易出现特征间相互干涉的情况,造成设计不合格。因此,在模具设计结束后,对于模具计算机辅助设计(CAD) 模型的干涉问题常常要进行严格的审核。随着模具设计三维化的趋势,越来越多的模具开始采用三维CAD 软件进行设计,如UGNX[1–2],Pro/E[3] 等。然而挤出模具特征多样,人工干涉检查不仅仅工作量大,而且也可能造成人为失误,如何对挤出模具进行快速有效的干涉检查成为挤出模具设计中亟待解决的问题。

当前模具设计方法主要分为静态检查与动态检查两大类。其中,静态检查主要是基于几何特征进行,如文献[4] 根据坐标极值进行冲压模的干涉检查,文献[5] 根据几何特征对注塑模冷却系统进行干涉检查,这些干涉检查都提高了干涉检查的工作效率和准确率。而动态检查则基于运动仿真技术进行,如基于装配仿真技术对运动干涉问题进行检查[6],这些研究围绕UG NX[7–8],Pro/E[9],三维CAD系统(Solid Works)[10–11],计算机图形辅助三维交互式应用软件(CATIA)[12–13] 等三维制图软件,采用二次开发技术展开[14–15]。

以上研究对挤出模具的设计有一定的借鉴意义。然而,挤出模三维设计过程中,存在装配、建模等不同环境,内腔结构复杂,同类型特征多等特点,笔者针对这一实际问题,基于UG NX 参数化模型,采用UG 二次开发技术,对挤出模具进行干涉检查方法研究。

1挤出模具及其干涉检查的特点

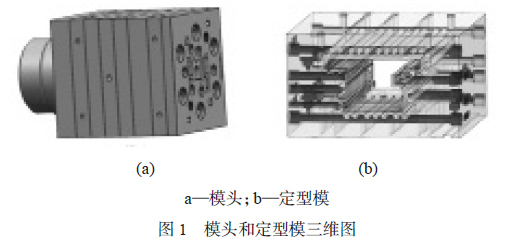

挤出模具主要包括模头和定型模,在设计过程中存在装配组件间的干涉,同一部件不同特征间的干涉,同类特征间进行干涉检查,对挤出模具进行干涉检查,对于提高挤出模具设计的准确性及设计水平有着重要意义。图1 为模头和定型模的三维图。

由上述分析可得,挤出模具的干涉主要存在以下特点:

(1) 部件间干涉较多。

在挤出模具中,各板块均采用独立子装配设计,很多干涉出现在不同部件之中,常见的干涉主要出现在流道与紧固件,镶块与紧固件,镶块与流道,紧固件与紧固件,以及冷却水路与紧固件之间。因此,这些可能存在的干涉组件必须加以检查,以确保挤出模具不存在干涉问题。

(2) 同一部件特征间的干涉多。

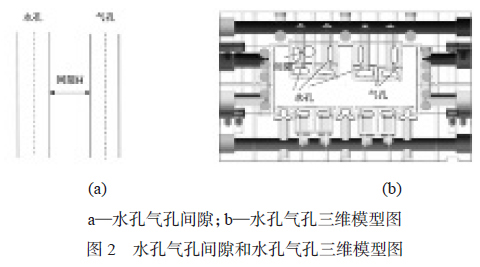

在挤出模具中,水路与气路纵横排布,极易发生干涉,水孔气孔众多,呈现纵横分布。因此,部件间的干涉情况也偶有发生。同时,同一特征,如水孔与水孔,气孔与气孔之间,也存在着干涉检查的可能性,都需要在设计过程中加以考虑,并在设计后进行干涉检查,或者在设计过程中根据干涉检查情况进行调整或再设计。

(3) 不同特征干涉安全间距要求不一样。

传统来讲,只要部件间不相交,即不存在干涉,然而,在模具设计制造过程中,过小的壁厚容易引起加工事故,以及板块强度、模具水路间换热系数等各方面的变化,造成模具设计精度降低。因此,干涉检查不仅仅是检查设计出现的干涉问题,仍需要对不同特征根据不同安全间隙进行检查。当实际间隙H小于安全间隙Hs,则存在干涉,当实际间隙H 大于等于Hs 时,则不干涉。特征间间隙如图2 所示。

在进行干涉检查过程中,主要包括获取干涉检查对象,干涉检查,干涉对象显示等过程。

综上所述,挤出模具的干涉检查较为复杂,必须考虑上述特点进行设计,必须采用合适的方法进行快速高效干涉检查。

2基于UG的挤出模具干涉检查方法

前文已经对挤出模具及其干涉检查的特点作了简要介绍。然而在实际操作过程中,面对众多的干涉检查对象,应主要解决下列两个问题:

(1) 如何快速准确获得干涉检查的对象。

(2) 如何快速准确进行干涉检查。

准确快速获取干涉检查的对象是进行干涉检查的前提。在挤出模中,包含板块、流道、紧固件、水路、气路等各类不同特征元素,同时在同一类型特征中,又存在特征差异。在各特征结构上,如板块中存在不同类型板块,机颈板、压缩板、成型板等等,紧固件中有螺钉、销钉等,气路有气孔、气槽等。在整体结构上,螺钉、销钉分布较为分散,水路、气路纵横排布,流道曲面复杂,这些都给获取特征对象带来了一定的难度,并对快速准确进行干涉检查有一定的影响。因此,挤出模具干涉检查的前提是有效获取干涉检查对象。

快速准确进行干涉检查一方面需要准确进行干涉检查,另一方面需要快速高效将结果检测出来。前面提到过,挤出模具结构复杂,检查对象成百上千,甚至更多,因此,靠人工操作的方式并不现实,采用UG 二次开发,借助数字化手段进行批量干涉检查是快速进行干涉检查的必要手段。同时,在UG 中存在着干涉检查的函数( 如UF_MODL_ask_minimum_dist,求取最小特征间距离),其主要功能是求出两个检查对象的最小距离,由于底层算法的原因,尽管此函数通用性强,但是速度较慢,如果所有的检查对象都采用此函数,显然效率会很低。对干涉检查对象进行预检查,缩小干涉检查范围成为提高干涉检查效率的重要手段。

基于上述分析,基于UG NX 软件,采用二次开发技术,在获取干涉检查对象方面,借助参数化模型,在装配模型中,获取模型的事例名称,将不同的模型采用不同的事例名称进行分类并识别,而在建模过程中,将同一类型的特征采用UG 属性进行分类,这种方法的便利之处在于,能够快捷、准确地批量获取各特征,从而快速获取干涉检查对象。

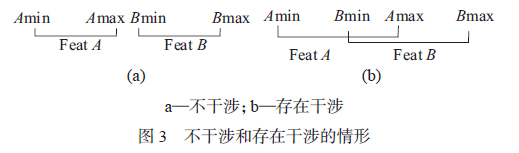

由于特征间的干涉检查关系,为了快速识别出干涉检查对象间是否都存在干涉,首先要明确特征干涉的情形,如图3 所示。

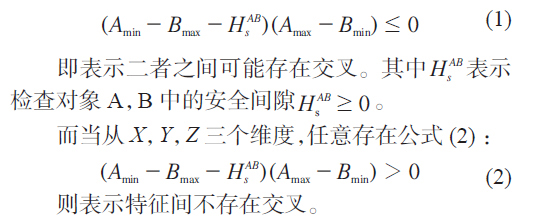

因此,在特征识别中获取模型的最小包容体(boundingbox),最小包容体主要是该特征实体在三维坐标系下的XX,YY,ZZ 最大最小极值,XXmin,Ymin,Zmin,XXmax,YYmax,Zmax。对于两个特征feat A,feat B,从XX,YY,ZZ 三个维度,其包容体均有公式(1) :

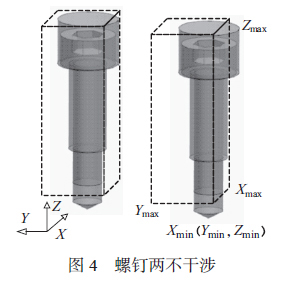

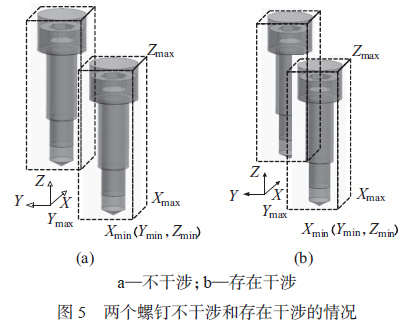

然而,当最小包容体存在交叉时,并不意味着二者之间一定干涉,需要通过最小距离求取从而进一步求取,从而确定是否有干涉。如图4,尽管包容体中存在公式 (1) 中,假设 ,在XX,Y 方向上,有公式(3),(4) :

,在XX,Y 方向上,有公式(3),(4) :

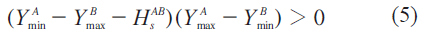

但是在Y 方向上,有公式(5) :

即尽管在X,Y方向上不满足公式(1),但在Y方向上满足公式(1),因此并不干涉。

而对于图5,在任意方向上均有公式(1),但是由于最小包容体并不能完全代表特征,因此需要进一步求取最小距离,实际证明并不干涉。而在图5b中,则两个螺钉孔实体存在干涉。

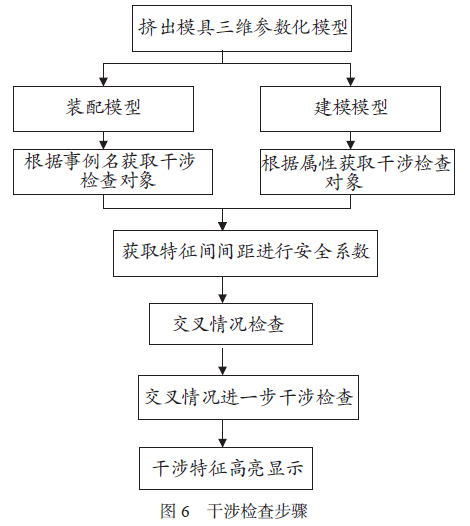

当存在干涉时,再将干涉特征加以高亮显示。上述过程即为基于最小包容体交叉性的干涉检查方法。其整个步骤如图6 所示。该方法的核心是基于实例名和属性名的获取特征,基于最小包容体进行交叉性检查,再对交叉特征进一步干涉检查,从而提高干涉检查的效率。

3.干涉检查实例应用

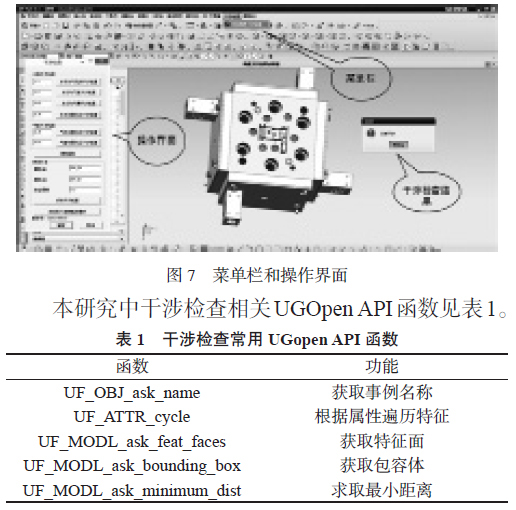

基于前文所提方法,开发了干涉检查插件。UG二次开发主要有UG 菜单脚本文件、UG 二次开发语言,以及UIStyler 操作界面构成,本研究界面主要采用微软基础类库(MFC),如图7 所示,为菜单栏和操作界面。UG 二次开发语言主要采用UGOpenAPI,NXOpen API(Application ProgrammingInterface)。

当进行干涉检查时,首先区分装配模型与建模模型,然后分别根据事例名、属性名获取干涉检查对象,并根据不同的事例名、属性名对特征进行分类,获取不同的安全间隙。对不同特征或者同一特征进行两两特征检查,进行交叉检测,对于任意XX,YY,ZZ存在不重合,即不存在交叉。当XX,YY,ZZ均存在重合之处时,即最小包容体存在交叉,进一步求取最小距离判断是否干涉。当求取的间隙小于安全间隙时,即存在干涉,当求取的间隙大于安全间隙时,则不存在干涉。当存在干涉时,则将干涉对象高亮显示。直到将所有对象检查完毕。图7、图8 为干涉检查结果界面,其中干涉部分已经高亮显示。

4.结论

分析了挤出模具的干涉检查特点,提出了一种基于属性名或事例名的干涉对象获取方法,准确快速地获取干涉检查对象并进行检测。并在此基础上,提出了一种基于最小包容体交叉性的干涉检查方法,在检测交叉性的基础上进一步求取最小间距,根据不同特征的安全间隙,进一步判断干涉情况,从而准确快速进行干涉检查。该干涉检查方法已经得到应用,极大地减轻了设计人员的工作量,并提高了设计的准确性,提高了挤出模具三维设计水平。