一模四腔分区加热IMD 膜高压成型研究

摘要: 针对模内装饰(IMD) 膜片一模四腔高压成型中膜片表面温度分布均匀性的问题,提出IMD 膜片分区加热高压成型工艺。通过IMD 膜片的热多向拉伸试验获取聚对苯二甲酸乙二醇酯(PET) 膜片材料在不同温度下的黏弹塑性模型的材料参数,在ABAQUS 软件中进行一模四腔PET 膜片的分区加热高压成型有限元模拟分析,在此基础上,在高压成型机上进行了工艺实验。结果表明,在一定温度组合下的分区加热方式可以改善PET 膜片局部区域厚度减薄率过高、成型膜片侧壁区域厚度极薄的现象发生,可防止膜片油墨被拉开、图案失真等问题。

模内装饰( IMD) 技术是将印有图案的IMD 薄膜放入注塑模内进行注塑成型的一种新技术[1]。IMD产品往往追求表面图案清晰、色泽鲜明,但在IMD薄膜的高压成型时,经常会遇到膜片成型的侧壁区域厚度被拉得很薄,导致覆着在膜片上的油墨被拉开而失色,产品图案失真。Lee 等[2]以一个型面较为复杂的冰箱衬垫真空回吸成型为例,研究ABS 板材初始温度分布对成型零件厚度分布的影响,发现板材初始温度分布是影响零件厚度分布和厚度变化的主要因素Monteux 等[3-4]以半透明PET 板材的加热为例,结合实验和数值模拟技术,发现不同属性和种类的红外加热发射器,以及发射器与板材之间的不同距离,均对板材表面加热的均匀性造成影响。陆佳平[4]研究了在塑料片成型中红外辐射加热装置中辐射元器件的选择及其结构的设计,使膜片可以受热均匀,并介绍了两种辐射加热的电功率的计算方法。Chen 等[5]以连续纤维热塑性复合板材拉伸成型为研究对象,通过有限元数值模拟技术和实验方式,对引起板材起皱和破裂、影响成型效果的拉伸速度、成型温度、边界约束等因素进行了探讨,结果发现温度变化是影响厚度变形的最主要原因。邹恒[6]研究基于聚合物片材温度分布的加热器温度控制技术,主要考虑膜片中心温度是否达到成型温度的要求。

以上学者虽然都研究了温度对膜片成型的影响,但对膜片表面温度均匀性对膜片成型的影响较少涉及。而实际上膜片加热表面温度分布的不均匀,对膜片高压成型过程的影响是显著的。为此本文通过采用分区加热的方式来改善膜片不同成型区域的温度分布,进而改变膜片成型过程材料的流动性能,解决膜片不同区域厚度减薄变化过于剧烈而引起的质量的问题。

1 温度对PET 材料力学性能的影响

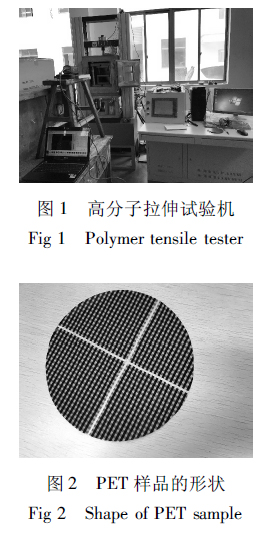

1. 1 热多向拉伸试验

IMD 膜片对于温度十分敏感,为了分析温度对于IMD 膜片的影响,采用高分子拉伸试验机进行多向拉伸试验,可获取PET 材料在不同温度下的拉伸性能,通过热多向拉伸试验得到PET 膜片的应力-应变曲线,根据该曲线拟合求解PET 膜片三参数模型,获取材料的各项参数。实验样品采用厚度为0. 188mm、φ140 mm 的PET 膜片,薄膜两端被压边圈压住,压边尺寸为20 mm。图1 所示为热多向拉伸的现场图,图2 为PET 样品的形状。

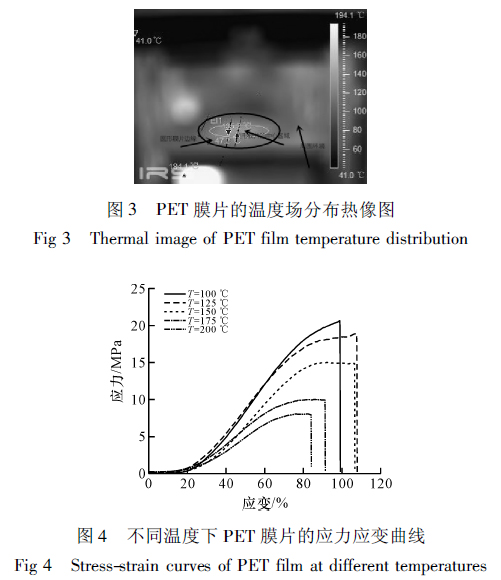

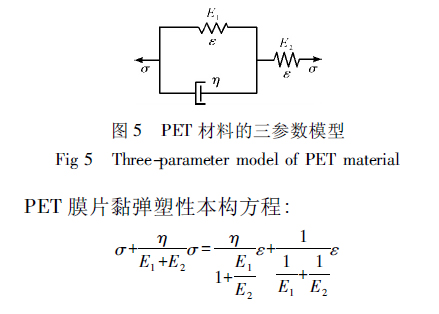

通过IMD 多向拉伸试验机记录材料拉伸过程的应力应变曲线,设定PET 膜片的热多向拉伸试验的拉伸速率为50 mm/min,通过高分子拉伸试验机的温度控制模块设定膜片的一系列温度( 100、125、150、175、200 ℃), 进行拉伸实验, 并通过FLIRA310 红外热像仪记录膜片表面的温度分布情况,获取各温度下PET 膜片的应力应变曲线。

图3 为红外热像仪记录下加热系统温度为200 ℃时膜片表面的温度场分布热像图。由图可知,膜片表面的温度分布中心区域温度高于边缘区域,并不是均匀分布的。图4 为PET 膜片在100、125、150、175、200 ℃及拉伸速度为50 mm/min 下的应力应变曲线。根据曲线图可知,在不同温度下PET 膜片表现出的延展性差异大,温度在125-150 ℃范围内时PET 膜片的延展性最大,拉伸性能最佳。而温度达到200 ℃时膜片出现极度软化,此时容易被拉破。

1. 2 材料参数求解

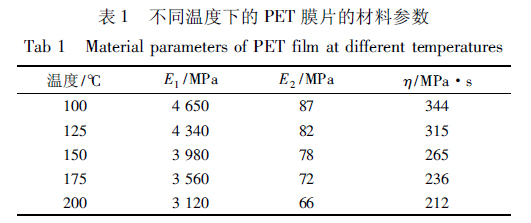

PET 膜片表现为高聚物黏弹塑性,为了表现这种特性,选用既可以反映高聚物的蠕变特性,同时又能描述应力松弛特性的三参数固体模型。三参数模型如图5 所示,由两个理想弹簧与一个理想黏壶组成。

其中,E1 -材料在发生纯弹性变形( 只发生弹性变形) 时的弹性模量; E2-材料在发生黏弹性变形时的弹性模量; η-理想黏壶的黏度。通过应力应变曲线拟合得到的不同温度下PET 材料的参数,如表1所示。

2 高压成型有限元仿真

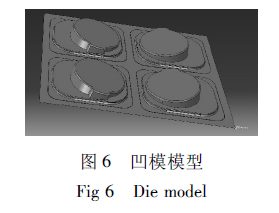

2. 1 仿真模型的构建

高压成型仿真模型如图6、7 所示,为确保仿真条件与试验条件的一致性,故设计的仿真膜片形状与试验膜片形状和尺寸都相同。根据热多向拉伸试验获得的PET 膜片在不同温度下的应力应变曲线,将三参数模型的参数输入材料参数仿真环境中。PET 膜片采用S4R 的网格单元属性,而压边圈及凹模均设置为刚体,网格单元属性为R3D4,并且边界条件均设置为固定不动。根据实际工况,膜片与压边圈、凹模之间摩擦因数均为0. 15,因此摩擦因数设置为0. 15。高压成型模拟过程中,考虑到膜片在成型区域所受压强处处相等,因此将外载荷设置为面均布力,压力设为5 MPa,进行膜片的分区加热高压成型。膜片尺寸为: 460 mm×520 mm,厚度为0. 188 mm。

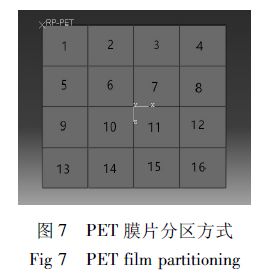

对于分区加热的仿真,通过对PET 膜片不同区域施加不同的材料参数来实现,相当于对膜片采取分区加热的模式进行温度分区。将膜片分成16 个区域,不同区域施加不同的温度下的材料参数,6、7、10、11 是主要的成型区域,定义为A 区,故应当施加相对较低的温度,相对低的温度下膜片延展性差,防止膜片过度减薄; 1、2、3、4、5、8、9、12、13、14、15、16 靠近法兰区,定义为B 区,相对施加较高温度,这个区域的材料的延展性能更好,在成型过程中可使这部分的材料流动到成型区域,降低主要成型区域厚度拉得极薄的可能性。

2. 2 不同温度组合分区加热结果分析

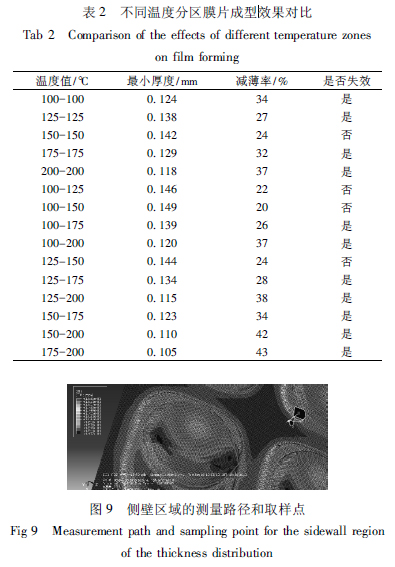

通过在厚度云图上选取不同路径上的取样节点分析膜片在侧壁区域和底部区域的厚度变化情况,在实际中一般视膜片减薄率达到25%就认为覆着在膜片表面上的油墨被拉开或图案失真而失效。

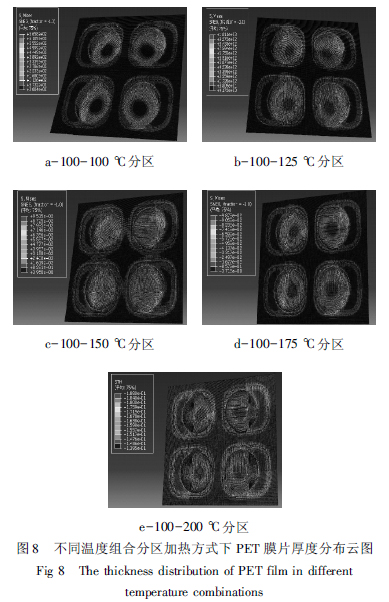

根据不同温度组合的温度分区方式下的膜片厚度分布云图8 可知: (1) 在未分区条件下,温度为100℃时,由云图可知,PET 膜片在100 ℃下成型,成型膜片厚度最薄为0. 124 mm,厚度最大减薄率达到34%; (2) 100-125 ℃分区成型后膜片,成型膜片厚度最薄为0. 146 mm,厚度最大减薄率达到22%;(3) 100- 150 ℃ 分区成型之后膜片,最薄厚度为0. 149 mm,最大减薄率为20%; (4) 100-175 ℃分区成型之后膜片,最薄厚度为0. 139 mm,最大减薄率为26%; 由应力云图可知,膜片应力较大的位置处于膜片的圆角和侧壁位置,同时也是厚度值相对较小的位置; (5) 100-200 ℃成型之后膜片,厚度最薄为0. 120 mm,最大减薄率达到37%。

未分区和分区之后膜片的最大减薄率以及是否失效如表2 所示。由表2 可知在未分区时150 ℃的成型效果最佳,125 ℃ 会有稍微的油墨被拉开现象,在100、175、200 ℃时减薄率过大。在相对较低的温度组合下,成型质量较佳。对于组合温度达到200 ℃时,成型效果都不理想。厚度最薄的位置一般都出现在拉伸幅度较大的位置处。

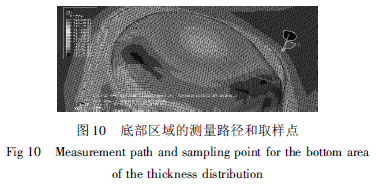

为了直观体现膜片各区域的厚度变化情况,在膜片成型后的云图上选取2 个不同区域的路径,观察2个区域的厚度分布情况。图9、图10 所示为不同区域的路径上的取样点。

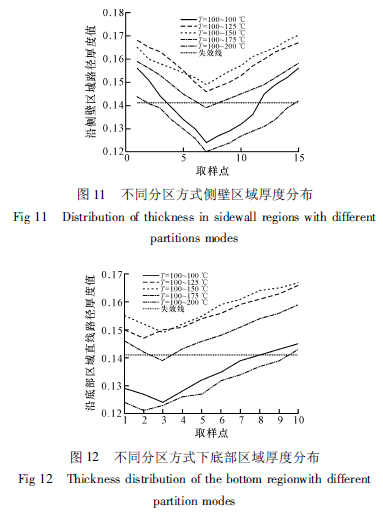

通过在侧壁和底部区域的路径的取样点绘制出侧壁区域和底部区域的厚度分布曲线如图11、图12所示。

由厚度分布的曲线图可知,在不分区加热时,[125,150]℃是膜片成型较理想的温度,当采取分区组合的形式则温度应控制在150 ℃左右。通过组合100-150 ℃达到相对较佳的成型效果,最大减薄率达到20%,比不分区加热最大减薄率可降低35%。

3 试验研究

3. 1 试验方法

在IMD 高压成型机上,选用厚度为0. 188 mm 的印有2 mm×2 mm 网格的PET 膜片,膜片尺寸与仿真模型一致选用520 mm×460 mm,通过高压成型机的温度控制模块对16 个红外辐射模块施加与模拟时一致的温度,气体高压值设为5 MPa,选取其中3 组不同温度组合分区加热方式下的成型实验。选取成型后的膜片厚度分布作为成型质量的评价指标,通过测量成型膜片不同区域的厚度进行结果对比分析。选取的100-100 ℃、100-150 ℃、100-200 ℃三组不同温度组合分区加热方式,施加的气体高压值为5 MPa,压边力为2 000 N,十字式压边方式进行分区加热高压成型实验。实验完成后,以膜片成型后的厚度分布和厚度减薄率作为评判成型效果的指标。

3.2 试验结果

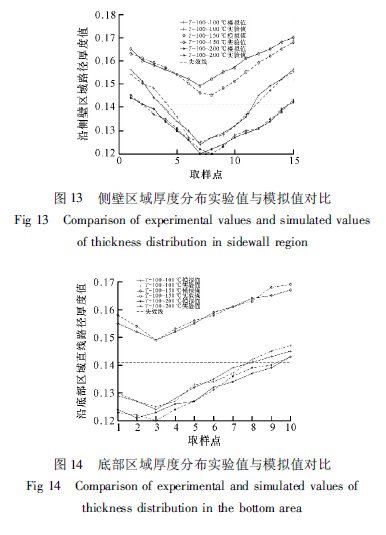

采用数字千分尺对3 组不同温度组合分区方式下成型后的膜片进行沿侧壁和底部区域进行剪破处理后,测量沿着侧壁和底部区域上标记点处的厚度值,将测量的结果与有限元模拟的结果进行对比。根据实验获得的不同温度下成型的膜片不同区域取样点的厚度值,通过与模拟值的对比,对比结果如图13、图14 所示。根据实验值与模拟值的对比发现,厚度分布趋势大体一致,结果比较吻合,验证了分区加热IMD 膜片工艺的可行性与有限元仿真结果的准确性。

4 结论

1) 通过分区加热的高压成型仿真可知,采用分区加热的方式可以改善膜片侧壁厚度较薄的缺陷,分区加热通过改变不同成型区域材料的流动性来实现厚度分布的改善。

2) 通过是否采用分区加热的结果对比分析可知,在一定温度组合下,分区加热方式有助于减小膜片的最大减薄率,在100-150 ℃时减薄率最高可降低35%。

3) 通过分区加热高压成型的有限元模拟分析,发现试验结果与模拟值较吻合,验证了分区加热IMD膜片工艺的可行性以及有限元模型的准确性。